ERFAHREN SIE MEHR ÜBER WASSERSTRAHLENSCHNEIDEN

WICHTIGE ÜBERLEGUNGEN VOR DEM KAUF EINER WASSERSTRAHLSCHNEIDMASCHINE

Wie bei jeder Anschaffung eines größeren Maschinenwerkzeugs sind auch hier verschiedene Punkte zu bedenken. Überlegungen zum eigentlichen Schnitt, zum zu schneidenden Material, zur Grundfläche Ihrer Werkstatt und zu den Bedürfnissen Ihrer Kunden bilden nur den Anfang. Im Folgenden finden Sie eine Reihe von Fragen und Denkansätzen rund um den Kauf und die Verwendung von Wasserstrahlschneidmaschinen.

WELCHE MATERIALIEN SCHNEIDE ICH?

Wasserstrahlschneidmaschinen können nahezu jedes Material schneiden. Reine Wasserstrahlen sind eine schnelle und genaue Lösung für weiche Materialien, wie Gummi, Schaum und andere Dichtungsmaterialien.

Abrasivwasserstrahlen können nahezu jedes andere Material über ein weites Spektrum von Materialstärken schneiden:

- Nahezu alle Metalle, einschließlich gehärtetem Werkzeugstahl, Edelstahl,

Aluminium, Kupfer und Titan - Ungehärtetes Glas, einschließlich mehrschichtigem, laminiertem Sicherheitsglas

- Verbundwerkstoffe

- Laminate

- Stein

- Die meisten Keramiken

WIE VIELE TEILE SCHNEIDE ICH?

Die Einrichtungszeit für eine Wasserstrahlschneidmaschine mit fortschrittlichem Steuersystem ist minimal. Eine fortschrittliche Steuersoftware (wie die IntelliMAX-Softwaresuite von OMAX) kann den Schneidpfad eines gewünschten Werkstücks direkt auf der Grundlage einer CAD-Zeichnung programmieren. Sie müssen das Ausgangsmaterial einfach nur am Schneidtisch sichern und die Materialart und -stärke in den Steuercomputer eingeben. Das Steuersystem erledigt den Rest, so dass bereits im ersten Durchgang ein akkurates Werkstück gefertigt wird. Diese Eigenschaft macht das Wasserstrahlschneiden zum perfekten Prozess für Werkstücke mit kurzen oder einmaligen Produktionsläufen. Gleichzeitig sind Wasserstrahlschneidmaschinen dank der modernen Verschachtelungssoftware auch eine ideale Wahl für die Massenproduktion von Werkstücken mit minimalem Ausschuss.

WELCHE TISCHGRÖSSE BENÖTIGE ICH?

Schneidtische von Wasserstrahlmaschinen sind heutzutage in den verschiedensten Größen erhältlich, von kleinen Tischen mit 737 mm × 660 mm bis hin zu sehr großen mit 8,1–14,2 m × 4 m. Bei der Auswahl der Tischgröße spielen zwei Dinge eine Rolle: die Größe des zu fertigenden Werkstücks und die Größe des Materials. Ganz allgemein ist es am einfachsten und wirtschaftlichsten, zur Sicherheit einen größeren Tisch zu wählen, der sich für alle vorgesehenen Materialgrößen und auch künftige größere Werkstücke eignet. Manchmal zwingen jedoch die räumlichen Gegebenheiten zu geringeren Maßen. Unsere Tische sind so gestaltet, dass OMAX im Verhältnis zur Tischgröße die kleinste Aufstellfläche bietet und so wertvolle Fläche im Produktionsbereich einspart.

WELCHE SPEZIALFUNKTIONEN BENÖTIGE ICH?

Das Wasserstrahlschneiden hat einige spezielle Merkmale, die diese Technik insbesondere für bestimmte Anwendungsbereiche attraktiv machen:

WASSERSTRAHLSCHNEIDEN FUNKTIONIERT OHNE WÄRME:

Das bedeutet, dass bei komplexen und verschachtelten Werkstücken keine thermische Verformung auftritt und keine Wärmeeinflusszone entsteht, die die Eigenschaften des Materials verändern könnte. Sekundäre Bearbeitungsprozesse, wie etwa das Gewindeschneiden, stellen bei einem per Wasserstrahl geschnittenen Rohling ebenfalls kein Problem dar. Wasserstrahlschneidmaschinen erzeugen einen sehr schmalen Schnitt und wenden eine sehr geringe Schneidkraft auf. Dadurch können Designer Werkstücke entwerfen, deren Herstellung mit herkömmlichen Fertigungsprozessen nahezu unmöglich wäre. Mit einem Wasserstrahl können selbst hochkomplexe Formen und Konturen ohne großen Aufwand geschnitten werden. Ein weiterer Vorteil, gerade bei der Bearbeitung von teuren Materialien, sind die geringen Abfallkosten.

FORTSCHRITTLICHE BEWEGUNGSSTEUERUNG:

Die Steuerung ermöglicht die Fertigung präziser Werkstücke. Traditionelle Wasserstrahlschneidmaschinen schneiden Werkstücke mit einer Präzision von ±0,25 mm. Moderne, hochpräzise Wasserstrahlschneidmaschinen mit fortschrittlichen Steuersystemen (wie etwa der IntelliMAX-Softwaresuite von OMAX) gelingt es, Werkstücke mit einer allgemeinen Toleranz von ±125 μm zu fertigen. Grund dafür ist die Nutzung mathematischer Modelle, die die natürliche, fehlerbedingende Krümmung eines in Bewegung befindlichen Wasserstrahls berücksichtigen und korrigieren. Die fortschrittlichsten Systeme verfügen über computergesteuerte Schneidköpfe mit Winkelfehlerkompensation und können die Abmessungen wichtiger Teile mit einer Genauigkeit von ± 25 μm ansteuern.

Vorteile der Wasserstrahlschneidtechnik

WELCHE FAKTOREN MUSS ICH IM HINBLICK AUF WASSER UND ABFALLSTOFFE BERÜCKSICHTIGEN?

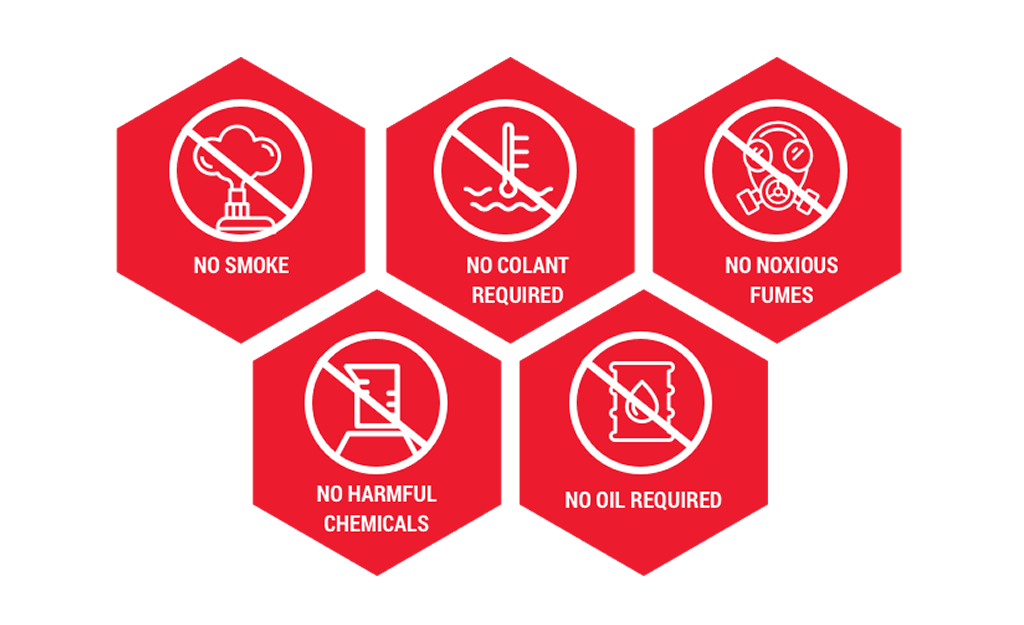

Wasserstrahlschneidmaschinen früherer Generationen hatten zu Recht den Ruf, laut und schmutzig zu sein. Ein freiliegender Wasserstrahl ist laut, und ein freiliegender Abrasivwasserstrahl kann Unmengen von Abrasivmittelstaub in die Luft freisetzen. Bei modernen Systemen spielen diese Faktoren jedoch keine Rolle mehr, denn der Schneidvorgang erfolgt ganz einfach unter einer dünnen Schicht Wasser. Die Wasserschicht senkt den Geräuschpegel unter den der meisten Werkzeugmaschinen und eliminiert den Staub, indem die Partikel im Wasser gebunden werden. Eine Abrasiv-Wasserstrahlschneidmaschine, die unter Wasser schneidet, kann überall dort platziert werden, wo Sie auch ein herkömmliches Werkzeugmaschinen aufstellen würden. Es werden keine schädlichen Dämpfe und kein Rauch freigesetzt, und das Werkstück wird nicht durch Schneidöle verunreinigt.

Eine Wasserstrahlschneidmaschine erzeugt zwei Abfallströme. Der eine besteht aus Überschusswasser mit sehr kleinen Mengen von Feinfeststoffen, die gemäß lokalen Bestimmungen herausgefiltert werden können. Anschließend fließt das Wasser direkt in die Kanalisation. Der andere Strom enthält Schnittfugenmaterial und Granatausschuss; diese können auf Deponien entsorgt werden. Ist das zu schneidende Material giftig (wie es beispielsweise bei Blei oder Beryllium der Fall ist), müssen beide Abfallströme gereinigt werden, um den Umweltschutzbestimmungen zu entsprechen. Das Wasser kann daraufhin recycelt werden.

WIEVIEL KOSTET ES, EINE WASSERSTRAHLSCHNEIDMASCHINE ZU BETREIBEN UND ZU WARTEN?

Berücksichtigt man Verschleiß- und Wartungsteile, kostet eine Abrasiv-Wasserstrahlschneidmaschine zwischen 25 und 30 Dollar pro Stunde. Bei einem Betriebsdruck von mehr als 60.000 PSI (4.137 bar) ist die Wartung umfangreicher; ungeplante Ausfallzeiten können dramatisch ansteigen. Ultrahochdruck führt zu höheren Betriebskosten, da das Metall der Hochdruckbauteile in Pumpen und Rohren schneller ermüdet. Aus diesem Grunde ist es für gewöhnlich am wirtschaftlichsten und am zuverlässigsten, Wasserstrahlschneidmaschinen bei 4.137 bar oder weniger zu betreiben.

Die zu wartenden Teile umfassen alle Teile, die durch den Hochdruckwasserstrahl feucht werden oder durch die Abrasivmittel fließt. Düsenteile, wie etwa Mischrohre, halten 30–60 Stunden, während Edelsteindüsen Betriebszeiten von mehr als 500 Stunden erreichen und Pumpendichtungen nach ungefähr 1.000 Stunden ausgetauscht werden müssen.

Für einen erfolgreichen Betrieb der Wasserstrahlschneidmaschine müssen Sie je nach Kenntnisstand eventuell neue Techniken zur Fehlerbeseitigung und Wartung erlernen. Die erforderlichen Fähigkeiten sind jedoch leicht erlernbar: Tausende von Maschinen werden erfolgreich und profitabel von ihren Besitzern und Bedienern betrieben und gewartet.