MÁS INFORMACIÓN SOBRE LOS CHORROS DE AGUA

COMPARATIVA DEL CORTE POR CHORRO DE AGUA CON OTROS MÉTODOS DE CORTE

En una comparación, el corte por chorro de agua resulta favorecido con respecto a otros métodos de corte, ya que ofrece una buena precisión, un tiempo de configuración y un corte rápido, al mismo tiempo que corta una amplia gama de materiales sin Zona Afectada Térmicamente (ZAT) ni cambios en las propiedades del material.

|

CHORRO DE AGUA |

ELECTROEROSIÓN POR HILO |

LÁSER |

PLASMA |

FRESADO |

TROQUELADORA |

|

|---|---|---|---|---|---|---|

Precisión |

Promedio de ±0,003" (±0,08 mm) y hasta 0,001” (±25 μ) 1 | ±0,0001" (±2,5 μ) | ±0,001" (±25 μ) 2 2 | De ±0,030 a ±0,060" (±0,75 a ±1,55 mm) | ±0,0003" (±8 μ) | Razonable |

Espesor |

Hasta 61 cm (24"), prácticamente cualquier material | 30 cm (12") | Generalmente, menos de 6,35 mm (0,25") | Corta menos de 3,18 cm (1,25") | Capaz de trabajar en piezas en 3D |

Funciona bien con chapas finas |

Velocidad de |

5-10 veces más rápido que la electroerosión cuando el espesor es inferior a 2,5 cm (1") | 5-10 veces más lento que por chorro de agua | Muy rápido al cortar materiales finos no reflectantes | Rápido con chapas finas | Razonable | Rápida producción por lotes tras realizar la programación y configuración iniciales |

Calidad |

Buena | Excelente | Excelente | Razonable | Excelente | Razonable |

Deformación |

Sin deformación 3 | No | Posible | Posible | No | Un poco |

Zona |

Ninguna | Un poco | Sí | Sí | Ninguna | Ninguna |

Limitaciones |

Funciona en prácticamente todos los materiales excepto en cerámicas muy duras | Solo funciona en materiales conductores | Solo metales no reflectantes 4 | Generalmente funciona en metales | No idóneo para piezas muy grandes | No apto para materiales frágiles o endurecidos |

Proceso |

Abrasivo supersónico utilizado para cortar materiales en frío | Erosión por chispas utilizada para eliminar material de materiales eléctricamente conductores | Proceso térmico | Proceso térmico | Herramienta de corte mecánica | Proceso de corte |

Configuración |

Configuración rápida y sencilla | Configuración relativamente sencilla | Configuración relativamente sencilla, pero puede que se deba ajustar el láser para los diferentes materiales | Configuración relativamente sencilla | Configuración y programación que consumen mucho tiempo | Configuración y programación que consumen mucho tiempo |

NOTAS AL PIE

|

||||||

COMPLEMENTE SU PROCESO DE FABRICACIÓN EXISTENTE

Replantéese su solución de corte

Los fabricantes, desde pequeños talleres hasta grandes OEM, están descubriendo que el proceso de corte por chorro de agua abrasivo OMAX es un complemento ideal para sus otros procesos de fabricación. En muchos casos, los equipos OMAX pueden producir rápidamente una pieza final completa, lista para usar. Sin embargo, también puede producir una pieza bruta semiacabada o con una forma próxima a la forma final adecuada para un procesamiento secundario por medios convencionales. El proceso por chorro de agua abrasivo no afecta las propiedades del material, por lo que no se degrada la eficiencia de los procesos convencionales. La capacidad de anidamiento cercano de los equipos OMAX maximiza la utilización del material. Además, los equipos OMAX son eficaces en numerosos materiales avanzados y no tradicionales en los que el procesamiento convencional puede suponer un desafío.

ELECTROEROSIÓN POR HILO

Los sistemas OMAX no deben verse como sustitutos de la electroerosión por hilo, sino como un complemento. Por lo general, los talleres de electroerosión por hilo lo utilizan para lograr una producción más rápida donde no se necesita una precisión ultraalta de la electroerosión por hilo y para permitir que un taller trabaje con materiales no conductores, como compuestos y vidrio. También es habitual utilizar un equipo OMAX para producir una pieza con una tolerancia general en un rango de ±0,003" a 0,005" (de ±75 μ a 125 μ) y, posteriormente, utilizar la electroerosión por hilo para terminar las zonas donde se requiere una mayor precisión. Los equipos OMAX también se pueden utilizar para perforar rápidamente orificios iniciales para el proceso de electroerosión por hilo.

LÁSER

La principal razón por la que los talleres de láser y los posibles usuarios de láser compran un sistema OMAX es que permite trabajar con una variedad mucho más amplia de materiales y espesores. Los materiales avanzados, como los compuestos y los laminados, se cortan fácilmente en un equipo OMAX, al igual que materiales como el titanio o el acero para herramientas, en los que la zona afectada térmicamente por el láser puede suponer un problema. Los metales más espesos, como el aluminio, el acero o el acero inoxidable, también son idóneos para los equipos OMAX. Es habitual que los talleres especializados en láser compren un OMAX simplemente para ampliar su capacidad de materiales. Además, un equipo OMAX suele suponer un tercio o menos del coste de capital de un sistema de corte por láser. Esto significa que un taller que ha estado subcontratando el trabajo a una empresa de láser puede permitirse comprar un equipo OMAX para realizar el trabajo a nivel interno, reduciendo costes y mejorando la programación y la flexibilidad. Y también significa que una empresa de láser puede permitirse comprar un equipo OMAX para complementar sus capacidades.

PLASMA

Como en el caso de los talleres de láser, la principal razón por la que los usuarios de plasma compran un equipo OMAX es que permite trabajar con una variedad mucho más amplia de materiales y espesores. El corte por plasma generalmente deriva en una zona afectada térmicamente relativamente grande y está limitado por los materiales que puede cortar. En cambio, los equipos OMAX pueden cortar prácticamente cualquier material en una amplia gama de espesores sin ninguna zona afectada térmicamente. Los materiales avanzados, como los compuestos y los laminados, se cortan fácilmente en un equipo OMAX, al igual que materiales sensibles al calor como el titanio o el acero para herramientas. Cada vez es más común utilizar plasma para un corte rápido de piezas brutas grandes y luego utilizar un chorro de agua OMAX para el corte de precisión de orificios y características, ya que el chorro de agua es más preciso.

FRESADO

Los talleres suelen utilizar los sistemas OMAX como complemento de sus fresadoras y centros de mecanizado vertical convencionales. Los equipos OMAX son ideales para fabricar piezas bidimensionales en tiradas cortas con plazos de entrega rápidos y no requieren un operario experto ni un programador especializado. Además, los equipos OMAX pueden ahorrar material al producir rápidamente piezas brutas con una forma próxima a la forma final y un estrecho anidamiento en preparación para el mecanizado final. El hecho de que el proceso de chorro de agua abrasivo de OMAX no cambie las propiedades del material significa que el mecanizado secundario se puede realizar de manera eficiente con herramientas de corte convencionales.

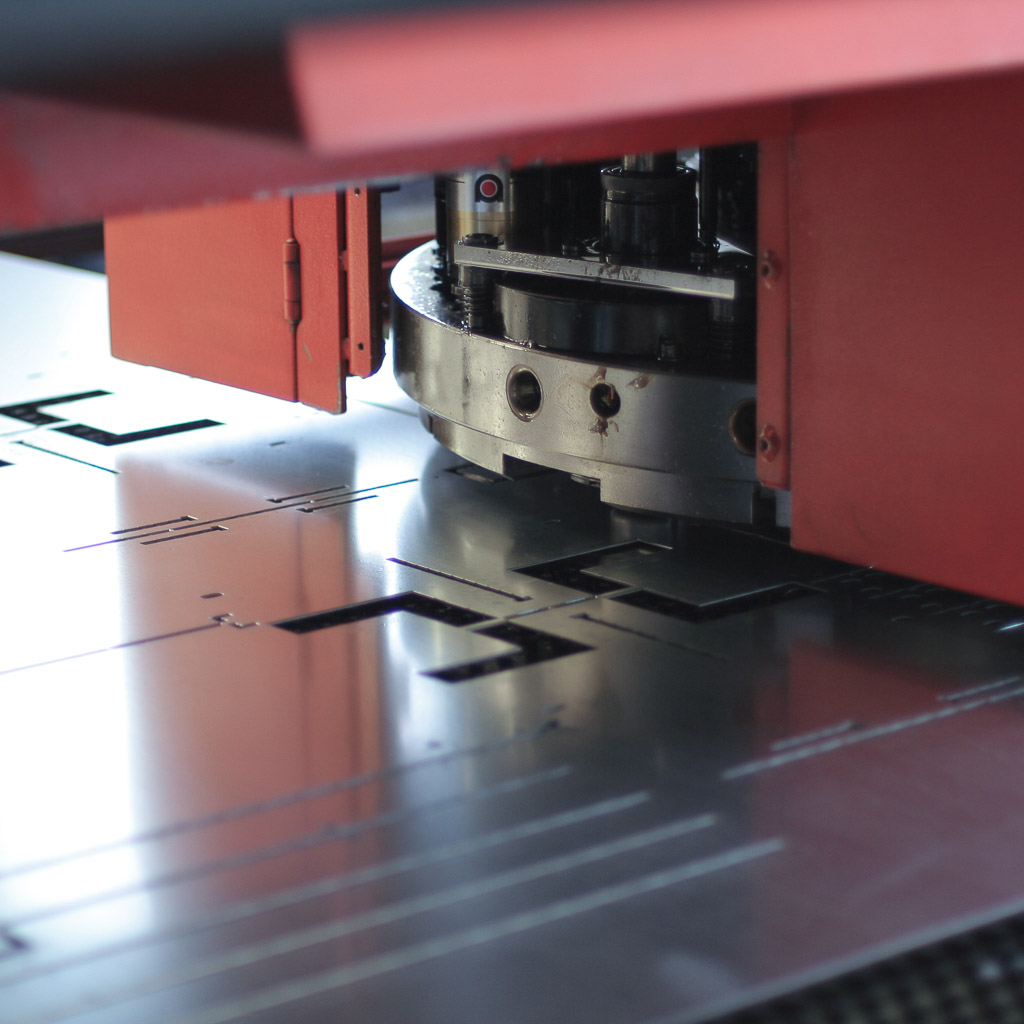

TROQUELADORA

Normalmente, los talleres compran los equipos OMAX para complementar su troqueladora convencional cuando necesitan trabajar en una variedad más amplia de materiales y espesores o necesitan hacer formas complejas o piezas estrechamente anidadas. Gracias a un tiempo de programación y configuración sumamente rápido, los equipos OMAX son la opción idónea para crear prototipos y producir en tiradas cortas.