SAIBA MAIS SOBRE OS SISTEMAS DE JATO DE ÁGUA

ASPETOS A CONSIDERAR ANTES DE COMPRAR UM CORTADOR POR JATO DE ÁGUA

Tal como acontece com qualquer compra importante de uma máquina ou ferramenta, há fatores a ter em conta. O que estamos a cortar e como estamos a cortar, o espaço da oficina e as necessidades da clientela são apenas alguns deles. Segue-se uma série de questões sobre a utilização e aquisição de um cortador por jato de água.

QUE MATERIAIS PRETENDO CORTAR?

Os sistemas de jato de água conseguem cortar quase todos os materiais. Os jatos de água puros permitem cortar com rapidez e precisão materiais macios, tais como borracha, espuma e outros materiais para juntas.

Os jatos de água abrasivos permitem cortar praticamente qualquer outro material numa gama muito ampla de espessuras:

- Praticamente todos os metais, incluindo aço para ferramentas endurecido, aço inoxidável,

alumínio, cobre e titânio - Vidro não temperado, incluindo vidro laminado de segurança multicamadas

- Compósitos

- Laminados

- Pedra

- A maioria das cerâmicas

QUANTAS PEÇAS PRETENDO CORTAR?

O tempo de configuração de cortador por jato de água com um sistema de controlo avançado é mínimo. O software de controlo avançado (como o OMAX IntelliMAX Software Suite) permite programar automaticamente o percurso de corte da peça desejada diretamente a partir de um desenho CAD. Basta fixar ligeiramente o material na mesa de corte e introduzir o tipo e a espessura do material no computador de controlo. O sistema de controlo faz o resto, e é produzida uma peça precisa logo na primeira passagem. Esta capacidade gera um processo perfeito para a produção de peças de pequena tiragem e peças de produção pontual. Ao mesmo tempo, o software de aninhamento (nesting) moderno significa que os jatos de água também são ideais para a produção em massa de peças com um mínimo de desperdício.

QUAL O TAMANHO DA MESA DE QUE NECESSITO?

As mesas de corte por jato de água estão agora disponíveis numa vasta gama de tamanhos padrão, desde mesas pequenas de 737 mm x 660 mm (2' 5" x 2' 2") até mesas muito grandes de 8,1 m - 14,2 m x 4 m (26' 8" - 46' 8" x 13' 4"). As duas considerações na seleção de um tamanho de base são o tamanho da peça a ser feita e o tamanho do material a ser utilizado. Em geral, é mais fácil e mais económico optar por uma base maior, que permite suportar todos os tamanhos de material pretendidos e futuras peças de maior dimensão. Contudo, por vezes, as limitações de espaço exigem um tamanho mais pequeno. Como resultado do design das nossas mesas, a OMAX oferece a menor área de ocupação em relação ao tamanho da base, conservando, assim, o valioso espaço da oficina.

DE QUE TIPO DE CARACTERÍSTICAS ESPECIAIS PRECISAREI?

O corte com água tem algumas características especiais que o tornam particularmente atrativo para algumas aplicações:

OS SISTEMAS DE JATO DE ÁGUA CORTAM SEM CALOR.

Isto significa que não existe distorção térmica em peças complexas e elaboradas e que não existe uma zona afetada pelo calor que possa alterar as propriedades do material. Significa também que os processos de maquinação secundários, tais como o rosqueamento (thread-tapping), são facilmente executados numa peça em bruto cortada com jato de água. Os sistemas de jato de água fazem um corte muito estreito e têm forças de corte muito baixas. Isto confere aos designers de peças liberdade para criarem peças complexas que seriam praticamente impossíveis de fabricar com processos de fabrico convencionais. Formas e contornos muito complexos são facilmente possíveis com o corte por jato de água. Uma vantagem adicional quando se maquina material caro é o baixo custo gasto com os resíduos.

CONTROLO AVANÇADO DE MOVIMENTOS.

Isto permite a produção de peças precisas. Os sistemas de jato de água tradicionais cortam peças com uma precisão na ordem dos 0,25 mm (±0,010"). Contudo, ao utilizar modelos matemáticos para calcular e corrigir a curvatura natural criadora de erros de um jato de água em movimento, os modernos jatos de água de alta precisão com sistemas de controlo avançados, como o OMAX IntelliMAX Software Suite, conseguem fabricar peças com uma tolerância geral de ±125 μ (±0,005"). Os sistemas mais avançados têm cabeças de corte de compensação cónica controladas por computador e permitem controlar as dimensões das peças-chave com uma precisão de ±25 μ (±0,001").

Vantagens do jato de água

QUE TIPO DE FATORES RELATIVOS À ÁGUA E AOS RESÍDUOS DEVO CONSIDERAR?

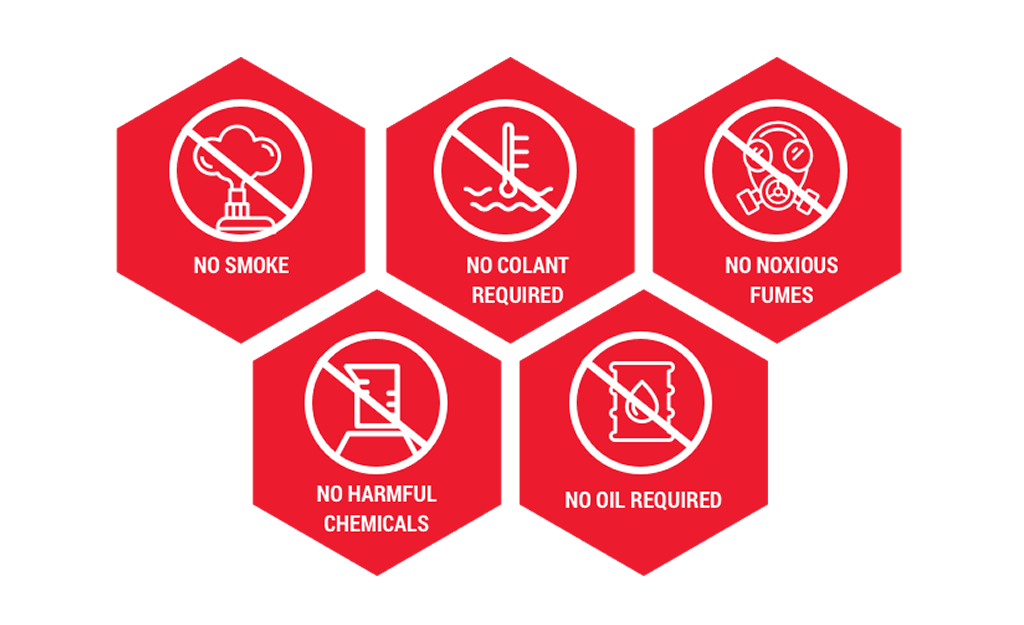

Os primeiros sistemas de jatos de água eram conhecidos por serem ruidosos e sujos. Um jato de água exposto é ruidoso e um jato de água abrasivo exposto pode lançar uma grande quantidade de poeira abrasiva para o ar. Contudo, estes fatores foram eliminados nos sistemas modernos através do simples corte sob uma fina camada de água. A camada de água reduz o nível de ruído para um nível inferior ao da maioria das máquinas-ferramentas e elimina o pó, mantendo as partículas na água. Uma máquina de jato de água abrasiva para corte debaixo de água pode ser colocada em qualquer lugar onde se possa colocar uma máquina-ferramenta convencional. Não são gerados fumos nem vapores nocivos e a peça não fica contaminada com óleos de corte.

Uma máquina de jato de água gera dois fluxos de resíduos. Excesso de água que contém quantidades muito pequenas de partículas sólidas, que podem ser filtradas, se exigido pela regulamentação local, e depois enviadas diretamente para um coletor de águas residuais. O material de corte e os resíduos dos blocos podem ser enviados para um aterro. Se o material que está a ser cortado for venenoso - chumbo ou berílio, por exemplo - ambos os fluxos de resíduos têm de ser limpos para cumprir os regulamentos ambientais e a água poder ser reciclada.

QUAIS SÃO OS CUSTOS DE FUNCIONAMENTO E MANUTENÇÃO DE UM CORTADOR POR JATO DE ÁGUA?

O funcionamento de uma máquina de jato de água abrasivo custa entre 25 e 30 dólares por hora em consumíveis e peças de manutenção. Com pressões de funcionamento superiores a 4137 bar (60.000 PSI) é necessária uma manutenção acrescida e o tempo de inatividade não planeado pode aumentar drasticamente. As pressões ultra altas resultam em custos de funcionamento mais elevados devido à fadiga precoce dos metais nos componentes de alta pressão utilizados nas bombas e canos. Por este motivo, as máquinas de corte por jato de água funcionam normalmente de forma mais económica e fiável na gama de 4137 bar (60.000 PSI) ou menos.

Os itens de manutenção incluem todas as peças molhadas pela água de alta pressão e todas as peças através das quais o abrasivo circula. As peças dos bocais, como os tubos de mistura, podem durar 30 a 60 horas, ao passo que os orifícios de joias duram mais de 500 horas e os vedantes da bomba são substituídos em intervalos de cerca de 1000 horas.

É necessário aprender novas técnicas de resolução de problemas e de manutenção para operar com sucesso o equipamento de jato de água, mas as competências a aprender não são difíceis e milhares de máquinas são geridas e mantidas com sucesso, e de forma rentável, pelos seus proprietários e operadores.