INFORMAZIONI SULLE MACCHINE WATERJET

QUALI DIFFERENZE NEL CONFRONTO TRA TAGLIO WATERJET E ALTRI METODI DI TAGLIO?

Dal confronto del taglio waterjet con altri metodi di taglio emergono le qualità di buona precisione, tempo minimo di impostazione, rapidità di taglio, possibilità di tagliare un'ampia gamma di materiali senza aree interessate da calore e senza alterare le proprietà del materiale.

|

WATERJET |

EDM CON FILO |

LASER |

PLASMA |

FRESATRICE |

PUNZONATRICE |

|

|---|---|---|---|---|---|---|

Precisione |

Media di ±0,08 mm e fino a ±25 μ 1 | ±2,5 μ | ±25 μ 2 2 | da ±0,75 a ±1,55 mm | ±8 μ | Discreto |

Spessore |

Fino a 61 cm (24 pollici), praticamente qualsiasi materiale | 30 cm (12") | Generalmente meno di 6,35 mm (0,25 pollici) | Tagli inferiori a 3,175 cm | Può lavorare su pezzi 3D |

Funziona bene con lastre sottili |

Velocità di |

50-10 volte più veloce rispetto all'EDM con spessore inferiore a 2,54 cm | 5-10 volte più lento rispetto al waterjet | Taglio molto veloce di materiali sottili, non riflettenti | Veloce con lastre sottili | Discreto | Produzione in lotti veloce dopo l'iniziale programmazione e configurazione |

Qualità |

Buona | Eccellente | Eccellente | Discreto | Eccellente | Discreto |

Distorsione del |

Assenza di distorsione 3 | Nessuna | Possibile | Possibile | Nessuna | Poca |

Aree interessate |

Nessuna | Poca | Sì | Sì | Nessuna | Nessuna |

Limitazioni |

Funziona praticamente con qualsiasi materiale tranne che con la ceramica molto dura | Funziona solo con materiali conduttivi | Solo metalli non riflettenti 4 | Generalmente funziona con metalli | Non ideale per pezzi molto grandi | Non adatto per materiali fragili o temprati |

Processo |

Abrasivo freddo supersonico usato per il taglio di materiali | Elettroerosione usata per rimuovere materiale da materiali elettricamente conduttivi | Processo termico | Processo termico | Utensile da taglio meccanico | Processo di cesoiatura |

Configurazione |

Configurazione rapida e semplice | Configurazione relativamente semplice | Configurazione relativamente semplice ma il laser potrebbe richiede la regolazione in base ai diversi materiali | Configurazione relativamente semplice | Configurazione e programmazione richiedono molto tempo | Configurazione e programmazione richiedono molto tempo |

NOTE A PIÈ DI PAGINA

|

||||||

COMPLETA IL TUO ATTUALE PROCESSO PRODUTTIVO

Ripensa la tua soluzione di taglio

I produttori, dalle piccole officine, ai grandi produttori di apparecchiature originali, considerano che il processo di taglio OMAX di tipo waterjet con abrasivo sia il complemento perfetto per i loro processi produttivi. In molti casi la soluzione OMAX può produrre rapidamente un intero pezzo finale, pronto all'uso. Comunque, può anche produrre un pezzo semilavorato o vicino alla forma finale adatto per una seconda lavorazione con mezzi tradizionali. Il processo waterjet con abrasivo non incide sulle proprietà del materiale, quindi l'efficienza dei processi convenzionali non viene indebolita. La capacità di applicazione degli schemi di taglio delle macchine OMAX massimizza l'utilizzo del materiale. Inoltre, la soluzione OMAX è efficace con molti materiali avanzati e non tradizionali, laddove la lavorazione tradizionale potrebbe essere difficile.

EDM CON FILO

Un sistema OMAX non deve essere visto come sostituto di una EDM a filo, ma piuttosto come complemento. È in genere utilizzato da officine in cui si usano EDM a filo, per produrre in modo più veloce quando la precisione estrema dell'EDM a filo non è necessaria e per permettere all'officina di lavorare con materiali non conduttivi come quelli compositi e il vetro. La macchina OMAX è usata spesso anche per produrre un pezzo con una tolleranza generale che va dai ±75 μ ai 125 μ per poi essere completato con l'EDM nelle aree che richiedono una precisione maggiore. La macchina OMAX si può anche usare per praticare fori iniziali da lavorare successivamente con l'EDM.

LASER

Il motivo principale per cui le officine con macchine laser e potenziali operatori di macchine laser acquistano un sistema OMAX è la possibilità di lavorare con una gamma molto più ampia di materiali e di spessori. I materiali avanzati come quelli compositi e i laminati sono semplici da tagliare con una macchina OMAX, mentre il taglio con laser di materiali come il titanio o l'acciaio da utensile presenta il problema delle aree interessate dal calore. I metalli più spessi, come l'alluminio, l'acciaio o l'acciaio inox sono anch'essi adatti alla lavorazione con le macchine OMAX. Le officine specializzate nella lavorazione laser acquistano spesso una macchina OMAX per poter operare con una più ampia gamma di materiali. Inoltre, una macchina OMAX costa solitamente un terzo o meno del costo necessario per l'acquisto di un sistema di taglio laser. Questo significa che un'officina che solitamente affida il lavoro a un'azienda operante con sistema laser può permettersi di acquistare una macchina OMAX per eseguire il lavoro internamente, risparmiando denaro e migliorando la programmazione e la flessibilità. Ciò significa anche che un'azienda operante con macchine laser può permettersi di acquistare una macchina OMAX per integrare le proprie capacità produttive.

PLASMA

Come nel caso delle macchine laser, il motivo principale per cui gli operatori di macchine al plasma acquistano un sistema OMAX è la possibilità di lavorare con una gamma molto più ampia di materiali e spessori. Generalmente il taglio plasma comporta un'area interessata dal calore relativamente grande e la gamma di materiali che può tagliare è limitata. Invece, la macchina OMAX può tagliare praticamente qualsiasi materiale con un'ampia gamma di spessori senza produrre nessuna area interessata da calore. I materiali avanzati come quelli compositi e i laminati sono semplici da tagliare con una macchina OMAX, come lo sono anche il titanio e l'acciaio da utensile che sono sensibili al calore. È in crescita l'utilizzo del plasma per tagliare rapidamente grandi lamiere grezze e poi lavorarli successivamente con macchine da taglio waterjet OMAX per eseguire fori di precisione e altri elementi, in quanto il waterjet fornisce risultati di maggiore precisione.

FRESATRICE

Le officine utilizzano spesso i sistemi OMAX per completare le loro capacità produttive affiancandoli a fresatrici e centri di lavoro verticale. La macchina OMAX è ideale per produrre pezzi bidimensionali con bassa tiratura, con esecuzione rapida, senza richiede un operatore qualificato o un programmatore specializzato. Inoltre la macchina OMAX consente di risparmiare materiale ottimizzando il taglio per la produzione di lamiere grezze con forma simile a quella finale da destinare alla lavorazione finale. Il processo di taglio waterjet OMAX con abrasivo non cambia le proprietà del materiale, questo offre il vantaggio di poter eseguire efficientemente la lavorazione secondaria con strumenti da taglio tradizionali.

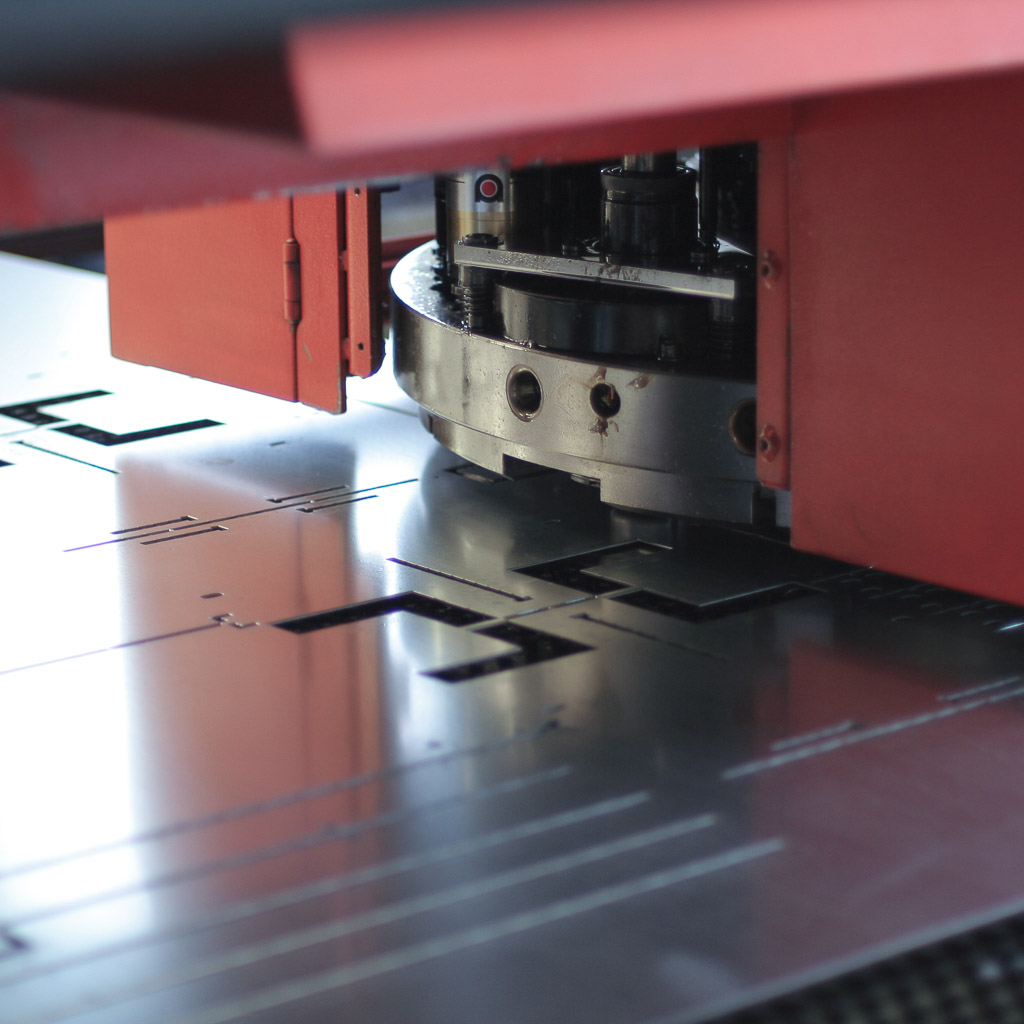

PUNZONATRICE

Solitamente le officine acquistano una macchina OMAX da affiancare alla tradizionale punzonatrice quando hanno bisogno di lavorare con una più ampia gamma di materiali e spessori oppure devono creare forme complesse o pezzi con forma simile a quella finale. Grazie alla rapida programmazione e configurazione, la macchina OMAX è perfetta per creare parti di prototipi e per la produzione a bassa tiratura.